电池技术

电动汽车电池系统是负责提供动力来源的高压电池,通过电机驱动系统把电能转化为机械能,为车辆提供行驶的动力。电池系统的性能决定了车辆的续驶里程,电池容量、充电时间、电池体积和电池安全性都是开发电池系统需要考虑的指标。目前主流的电池技术有锂离子电池、锂硫电池、锂空气电池、燃料电池。

| 电池类型 | 电压 V | 理论能量密度 Wh/kg | 实际能量密度 Wh/kg |

|---|---|---|---|

| 锂离子电池 | 3.6~3.8V | 360~500Wh/kg | 150~220Wh/kg |

| 锂硫电池 | 3.0~3.2V | >6000Wh/kg | 500~700Wh/kg |

| 锂空气电池 | 2.2V | 2674Wh/kg | 350Wh/kg |

| 燃料电池 | 0.6~0.7V | 3600Wh/kg | 350Wh/kg |

锂离子电池

锂离子电池包(battery/battery pack)通常由多个模组(module) 组成,每个模组由多个电芯(cell)组成。

电芯内部结构

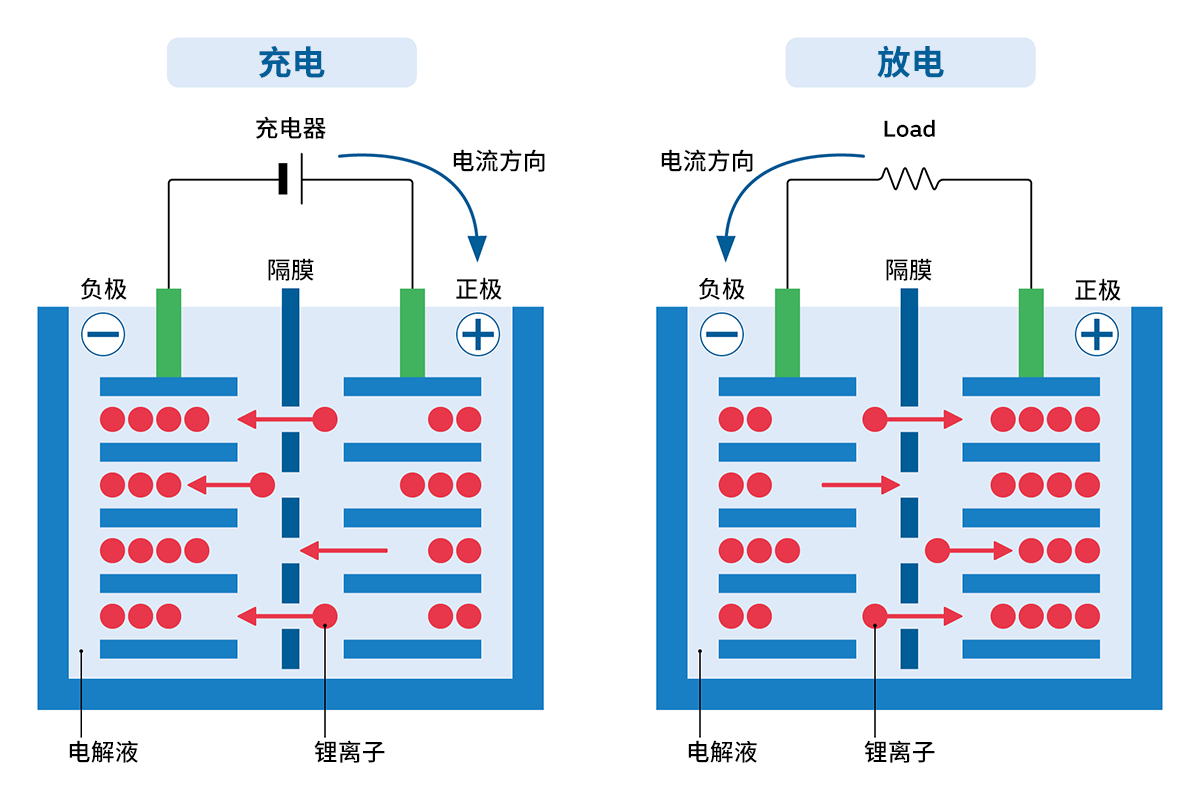

锂电池的工作原理为,两个电极分别发生氧化/还原反应,离子通过电解液传递,电子通过外电路产生电能。充电时,电池正极的锂离子从正极脱出经过电解液嵌入负极;放电时则相反,锂离子从负极脱出,经过电解液嵌入正极。电池的工作电压与构成电极的化合物及锂离子浓度有关。锂电池正负极之间有隔膜阻隔。 锂电池主要由活性物质(正负极物质+导电剂+黏结剂)、导电骨架、电解液(电解质)、隔膜组成。

- 活性物质(正负极物质+导电剂+黏结剂)

- 作用:参加成流反应、产生电子等。

- 要求:活性高、化学稳定性高、电子导电性好等。

- 主要指标:比容量、振实密度、循环寿命等。

- 导电骨架

- 作用:传导电子,支撑活性物质。

- 要求:电子导电性好、耐腐蚀、机械强度高等。

- 电解质

- 作用:正负极间传递电荷、(部分)参加电极反应、建立电极电位等。

- 要求:离子导电性好、比导电性高、化学稳定性好,不与活性物质反应、电子绝缘性好、温度范围广、电化学稳定窗口广等。

- 隔膜

- 作用:防止电池正负极接触、造成内部短路、吸附电解质。

- 要求:电解质运动阻力小、电子绝缘性好、化学和机械稳定性好等。

- 主要指标:孔径、吸液率、胀缩率、抗拉强度(纵/横)等。

负极材料

锂电池负极的选择不多,商业应用的只有石墨和钛酸锂(Li2TiO3,LTO)。

- 石墨是应用最广的负极,价格便宜,循环寿命长(>1000 次充放电),电势低且稳定(0.2V,几乎在整个放电过程中不变),但是其 375mAh/g 的电容量不够理想。

- 钛酸锂的电学性能比不上石墨,但是其零应变特性使其在超快速充电中能够保持稳定,从而在需要快速充电的场合中有其独特的应用。

下一代负极的发展方向,目前主要是以硅材料为基础的添加改性。硅材料的优点在于接近 4000mAh/g 的超大电容量和比较稳定的低压。缺点是晶体体积在锂化过程中的变化达到 300%,会导致去锂化过程中颗粒崩裂失活,从而导致在多次充放电循环中电容量严重下降,制约使用寿命。短期的解决方法是通过添加改性的办法,直接把硅或者硅化合物添加到石墨负极中,目标甚至可能不是提高电容量,而是极大地减小负极的体积,从而增加电芯的能量密度与总体体积之比。长期的解决方法是使用微米或者纳米颗粒,通过减小颗粒尺度的方法来避免崩裂,从而维持活性。该方法的难度在于成本控制,纳米制备工艺常采用的化学和物理气相沉积都与工业中的卷对卷方法不兼容,或者沉积速率过低,暂时无法降低成本。

正极材料

锂电池的正极当前主要有磷酸铁锂(LFP)、钴酸锂(LCO)、锰酸锂(LMO)、镍钴铝(NCA)和镍钴锰三元(NMC)等几种。从元素上来说,钴能够极大地增加性能,但是供应量有限(刚果控制了全球一半以上的钴生产),减少用钴是行业趋势。磷酸铁锂有着比较好的安全性,但是能量密度比不上三元材料,故常用在对能量密度要求不那么高的电动大巴上。当前,电动汽车的主要问题在于续航能力,因此三元材料以其最高的能量密度,成为电动汽车的主流正极材料。

正极的发展趋势很多,富镍 NCM 或者 NCA 是目前讨论的热点。这两种材料的好处是:

- 基于已经有的材料进行改性,可以直接利用现成的制备流水线;

- 更高的理论电容量密度。

然而,世上没有免费的午餐,富镍导致了正极晶体结构的不稳定,从而使其在充放电循环中容量降低得很快。另一个发展方向是提高正极的工作电压。目前普遍采用的全电池标准电压是 3.0 ~ 4.2V,而实际上正极的理论电容量可以到达 4.7V 甚至更高,但是这也就意味着电解液的不稳定。

电解液

在电解液方面,由于电极活性材料的电化学半反应电压远高于水的 1.23V,所以只能使用在更广的电压范围内稳定的有机电解质。除此之外,电解质需要有低熔点、高沸点、高化学和电化学稳定性,还要有高离子导电性。当前最主流的电解质都是以有机碳酸盐为基础的六氟磷酸锂(LiPF6)盐溶液。

由于单一的有机碳酸盐无法同时满足以下三个条件:

- 低黏度;

- 高离子导电性;

- 全工况温度区间都为液态。

因此,实际的商用锂电池的电解液往往采用两三种溶剂混合,EC 提供较高的离子导电性,链式碳酸盐(DEC、DMC、EMC)则用于降低黏度,确保电解液能够充分浸润正负极之间的隔膜,保证离子导电通路。常见的搭配有 EC∶DMC∶DEC=1∶1∶1,EC∶DEC=3∶7 等。

电解液的发展方向是提高温度和电压稳定性。电解质在电势(相对 Li/Li+半反应)高于 4.5V 以后,普遍开始变得不稳定。溶剂的闪点温度(遇见明火可以燃烧的温度)也大多在很容易达到的约 100 摄氏度,甚至是常温,所以在车辆碰撞事件中,一旦出现电解液泄漏,就很容易导致严重的燃烧事件(即热失控,Thermal Runaway)。为了达到更好的安全性,下一代电解液的研究方向,一是添加剂,二是固态电解质(Solid State Electrolyte),三是离子导体。

惰性材料

惰性材料(Inactive Materials)是电池中不参与电化学反应,但是起到结构支撑作用的材料,主要包括黏合剂(Binder)、隔膜、导电碳(Conductive Carbon)和金属箔(Metal Current Collector)。

- 黏合剂是高分子,用于把活性材料粉末固定在一起形成涂层。PVDF 用于正极,CMC/SBR 用于负极。导电碳用于增加电极的导电性,从而增加电极厚度。在理想的电极中,黏合剂和导电碳的重量比都在 5%左右甚至更低,从而尽量增加单位体积的活性材料质量。

- 隔膜常用聚丙烯(Polypropylene,PP)或者聚乙烯(Polyethylene,PE)这两种常见的塑料高分子材料作为原料制成。隔膜要求厚度低、多孔,且不参与任何化学反应。PP 和 PE 都可以做到在大约 25 微米的厚度的同时还能保持力学强度和多孔。隔膜的下一个发展方向是耐高温,所以出现了很多具有陶瓷涂层的隔膜。

- 金属箔作为电极的电流采集部件,要求高导电性,能够承受机械化生产的力学强度,和在有机电解液中的化学稳定性。在目前有机碳酸盐 0 ~ 4.3V 的电势区间中,正极铝箔和负极铜箔是常见的选择。

锂离子电池的三种形态

在形态方面,当前最主流的三种动力电池形态,即圆柱电池(Cylindrical Cell)、方形电池(Prismatic Cell)和软包电池(Pouch Cell)。

- 圆柱电池单体能量密度比方形硬壳电池更高,同时圆柱电池的循环性能优越,可快速充放电,充电效率高,而且输出功率更大,由于形状的原因,电池之间间隙大,圆柱电池组散热面积更大。另外,因为圆柱电池技术更为成熟,所以电池一致性高。但是圆柱电池本身尺寸较小,为了满足电动汽车更高的容量要求,需要通过增加电池的数量来弥补,对于电池模组和电池包的生产要求很高。

- 方形电池由于形状规则,本身拥有更高的空间利用率,单体电池体积及容量也明显优于其他形式的电池,能量密度也可以做得更高。但是电池本身外层为硬质铝壳,使得电池包整体重量增加,并且方形电池的标准化低,一致性差。

- 软包电池相比方形电池和圆柱电池本身的重量更轻。在同等容量下,软包电池的重量更轻,所以软包电池的理论能量密度高于方形电池和圆柱电池。此外,软包电池可供模块化定制性更高,电池形状更容易改变,对放置空间及位置要求较低。但是软包电池的包装材质为软性铝塑膜,电池本体保护性差,并且软包电池的标准化低,一致性差。